製品ができるまでの流れ

図面・試作・切削・手加工作業まで含めた

「一貫量産対応」こそ我社の強みです!

100mmのエンプラまで対応できる

「原板のカッティング作業」

プラスチックの原板は1000cm×2000cmほどの大きさがあります。厚さは、薄いもので1mm〜最大100mmまで対応できます。その原板を加工しやすいように、あらかじめ適当な大きさに切断します。パネルソーと呼ばれる大きなカッターで製品に合わせてカッティングを行います。

3D対応可能な「プログラミング作業」

設計図をもとに、コンピュータで工作機械にプログラミングを行います。CAD/CAMを使用する事で、高精度・高品質な加工が可能となります。

0.01mm以内の寸法公差を可能とする

「高精度切削加工作業」

自社独自の(1)反りを制御する高度加工技術(2)高精度ドライ加工技術(3)高度寸法精度技術を駆使し、複雑で寸法精度が非常に高い設計でも、高精度・高品質に仕上げます。

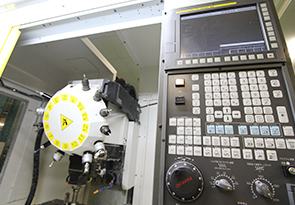

最高レベルの難加工を可能にする

「複合旋盤加工作業」

マシニングセンターでは不可能な複雑で最高レベル精度の難加工を可能にしました。例えば、医療機器や自動車部品など、最高精度が求められる製品にも対応します。

熟練した職人による

「高度手加工作業」

組み立てが必要な製品は、設計図に従って、熟練した職人により、ひとつひとつ手作業で組み立てを行います(1)美観にも拘る溶接加工 (2)反りを制御する高度曲げ加工 (3)白化と気泡を制御する高度接着加工 (4)ネジの締め込みなど、異素材との組付け加工も行います。

投影検査機による「精密な検査作業」

投影検査機を用いて、0.01mm単位の寸法公差や複雑な形状についても精緻に検査し、検査成績書を発行いたします。

主な加工製品・実績

弊社は守秘義務があり、製品事例のほとんどを掲載することができません

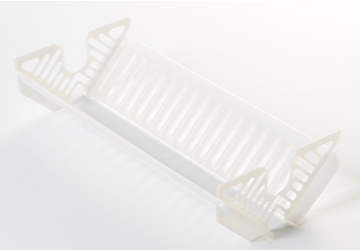

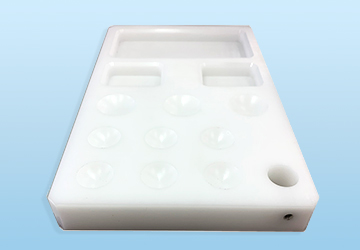

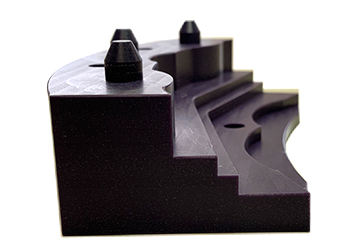

製品事例① 量産搬送トレイ・搬送用パレット

製造工場のレーン間移動、工場間移動などの際に、

製品を保護しながら運ぶための搬送用パレットなどを提案・設計させていただいております。

製品の材質にあわせた素材提案、

製品の形状や収納ケース側のサイズに合わせた1mm以下の単位での細かな調整など、

緻密な設計もお任せください。

名西株式会社では、搬送用パレット等の一環量産体制が整っており、

高精度の三次元加工や面粗度が圧倒的に高い「最高品質の製品を短納期で量産」する事が可能です。

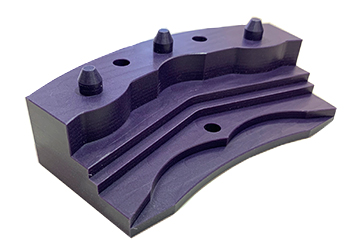

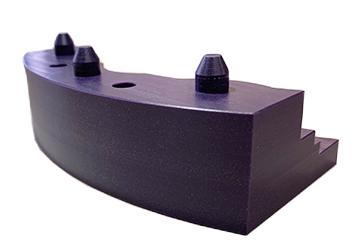

製品事例② ワーク受け

熟練した職人技術と、最先端マシンを駆使し、高精度微細加工、例えば「Rの精度」「ピンのピッチの精度」等を実現します。

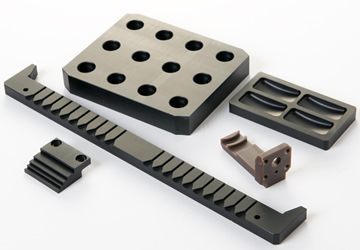

製品事例③ 機械部品

軽くて熱に強いプラスチックは、さまざまな用途に使えます。

機械の部品の一部として、鉄などの金属とのアッセンブリーも可能です。

当社では、プログラミングによる複雑な切削加工、穴開け加工が可能ですので、

用途に合わせた設計・提案をさせていただいております。